Диплом на тему: «Внедрение системы управления конфигурацией на базе современных PLM-технологий как инструмента эффективного управления проектированием на конструкторском предприятии»

В настоящее время существует множество различных трактовок

процесса проектирования и разработки продукции. В частности, Туровец О.Г. под процессом проектирования и разработки продукции понимает, как особый вид деятельности, совмещающий выработку научно-технической информации с ее превращением в материальный объект-продукцию.[3] Новицкий Н.И. под процессом проектирования продукции понимает повышение полезных свойств продукции с требованиями НТП и отражение их в нормативно-технической документации: стандартах, технических условиях, технологических картах, чертежах.[28] Аристов О.В. считает, что, проектирование и разработка продукции- это разработка технической документации, полностью пригодной для серийного производства продукции, соответствующей требованиям потребителя. [2]

процесса проектирования и разработки продукции. В частности, Туровец О.Г. под процессом проектирования и разработки продукции понимает, как особый вид деятельности, совмещающий выработку научно-технической информации с ее превращением в материальный объект-продукцию.[3] Новицкий Н.И. под процессом проектирования продукции понимает повышение полезных свойств продукции с требованиями НТП и отражение их в нормативно-технической документации: стандартах, технических условиях, технологических картах, чертежах.[28] Аристов О.В. считает, что, проектирование и разработка продукции- это разработка технической документации, полностью пригодной для серийного производства продукции, соответствующей требованиям потребителя. [2]Разработка конструкторской документации – это отдельный этап жизненного цикла продукции, который является одним из важнейших в процессе проектирования продукции. Рассмотрим подробнее процесс проектирования конструкторской документации.

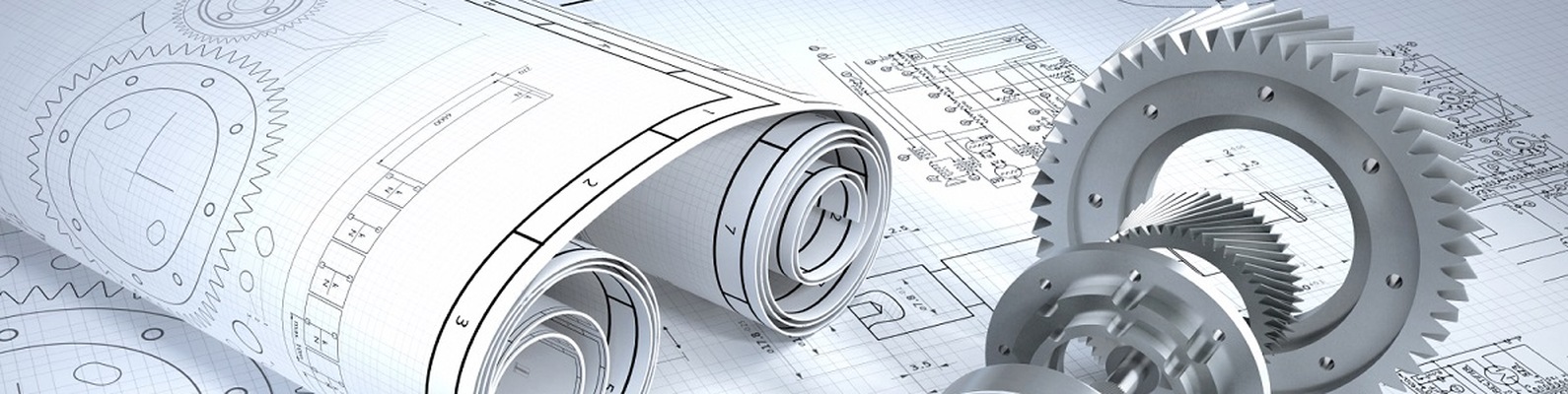

Конструкторская документация (КД) на какую-либо продукцию представляет собой набор технической документации, по которой осуществляется производство и контроль данной продукции. Кроме того, в конструкторской документации приводятся данные по эксплуатации и утилизации продукции, то есть оговаривается полный жизненный цикл. Любые действия, производящиеся на каждом этапе, регламентированы каким-либо стандартом, ГОСТом или другой нормативной документацией. Организация проведения таких работ на каждом этапе регламентирована СРПП – системой разработки и поставки продукции на производство. Данная система СРПП представляет собой комплекс различных ГОСТов. Они устанавливают правила и требования к выполнению работ на каждом жизненном цикле изделия или продукции и включает в себя следующие циклы: исследование и проектирование, разработка продукции, изготовление, поставка, эксплуатация и ликвидация продукции. Характеристика этапов жизненных циклов продукции представлена на рис.1.

Конструкторская документация (КД) на какую-либо продукцию представляет собой набор технической документации, по которой осуществляется производство и контроль данной продукции. Кроме того, в конструкторской документации приводятся данные по эксплуатации и утилизации продукции, то есть оговаривается полный жизненный цикл. Любые действия, производящиеся на каждом этапе, регламентированы каким-либо стандартом, ГОСТом или другой нормативной документацией. Организация проведения таких работ на каждом этапе регламентирована СРПП – системой разработки и поставки продукции на производство. Данная система СРПП представляет собой комплекс различных ГОСТов. Они устанавливают правила и требования к выполнению работ на каждом жизненном цикле изделия или продукции и включает в себя следующие циклы: исследование и проектирование, разработка продукции, изготовление, поставка, эксплуатация и ликвидация продукции. Характеристика этапов жизненных циклов продукции представлена на рис.1. Первым этапом жизненных циклов продукции является исследование и проектирование, разработка конструкторской документации является вторым этапом-этап разработки продукции. Весь процесс разработки конструкторской документации протекает в полном и строжайшем соответствии с определенными правилами. Эти правила содержатся в ЕСКД – единая система конструкторской документации. Данная система ЕСКД представляет собой комплекс различных ГОСТ, они устанавливают требования к разработке, оформлению и обращению КД, которые разрабатываются для любой стадии жизненного цикла изделия (изготовления, испытания, ремонта, поставки, эксплуатации, утилизации и т.д.).[22]

Первым этапом жизненных циклов продукции является исследование и проектирование, разработка конструкторской документации является вторым этапом-этап разработки продукции. Весь процесс разработки конструкторской документации протекает в полном и строжайшем соответствии с определенными правилами. Эти правила содержатся в ЕСКД – единая система конструкторской документации. Данная система ЕСКД представляет собой комплекс различных ГОСТ, они устанавливают требования к разработке, оформлению и обращению КД, которые разрабатываются для любой стадии жизненного цикла изделия (изготовления, испытания, ремонта, поставки, эксплуатации, утилизации и т.д.).[22]Система ЕСКД необходима для обеспечения: использования современных средств и методов при проектировании; разработки КД в едином и максимально понятном стиле, независимо от разработчика и для возможности лёгкого взаимообмена; автоматизации обработки КД; оптимальной комплектности конструкторской документации; высокого качества проектируемых изделий; включения в КД требований безопасности производства и использования изделий как для людей, имущества, так и окружающей среды; снижения сроков и трудоемкости технологической подготовки производства к выпуску продукции; различных упрощений на чертежах; ведения баз данных изделий, материалов, комплектующих и т.д. А также создания единого цифрового пространства промышленности; возможности расширения стандартизации и унификации при проектировании; возможности сертификации продукции; правильной эксплуатации продукции; повышения скорости подготовки документации для быстрой переналадки производства; гармонического взаимодействия с международными стандартами.

Разработка КД протекает несколько стадий. Эти стадии также оговорены в ЕСКД – ГОСТ 2.103-68. И каждой из этих стадий соответствует свое буквенное обозначение, который называется литера. Литера обязательно указывается на чертеже в специальном поле штампа. Так, взяв в руки чертеж или другой документ, всегда и быстро можно понять на какой стадии находится данная документация и данная продукция (изделие). Стадиями разработки КД являются: техническое предложение-Литера П; эскизный проект – Э; технический проект-Т; опытный образец (партия) изделия – О, О1 или О2; серийное (массовое) производство–А или Б. Стадии разработки конструкторской документации представлены на рис.2. Документация, находящаяся на 1,2 или 3 стадии называ- ется проектной конструкторской документацией. А документация, находящаяся на стадии 4 или 5 рабочей конструкторской документацией.[24]

Следует отметить, что предусмотреть всё заранее, особенно при разработке сложных изделий (продукции), довольно не просто. Поэтому является необходимым проводить изготовление опытного образца или опытной партии с проведением различных испытаний. В ходе изготовления и/или испытаний часто возникают предложения по улучшению конструкции продукции (изделия) и проводятся соответствующие корректировки КД. Так конструкторская документация без литеры получает литеру О, О1 или О2 и может переходить в стадию серийного или массового производства для получения литеры А или Б. Над сложными изделиями (продукцией) работают множество конструкторов, целые команды, проходит множество испытаний, доработок, прежде, чем продукция станет максимально эффективной, соответствующим современным реалиям и в тоже время экономически целесообразным и получит свою долгожданную литеру А или Б.[24]

Следует отметить, что совсем недавно, всего несколько десятилетий назад, проекти- рование продукции осуществлялось полностью вручную: простыми карандашами на ватмане, расчеты также велись вручную. Чтобы спроектировать сложную деталь со множеством внутренними элементами нередко приходилось создавать прототип из дерева, пластилина или еще какого мягкого материала и потом его разрезать и проверять размеры. Не реально много труда, и больших ресурсов требовалось для разработки КД. С момента появления компьютеров и их вхождения в жизнь людей, в различные деятельности людей, проектирование стало автоматизированным. Кульманы, ватманы, простые карандаши остались в прошлом. Сегодня- разработка конструкторской документации -ведется только с помощью систем автоматизированного проектирования (САПР) или CAD-систем. Так как преимущества автоматизированного проектирования перед ручной разработкой КД неоспоримы. Низкая трудоемкость, высокая скорость и качество разработки, – это главные преимущества. Это достигается за счет множества факторов: теперь не надо делать прототипы и их испытания, это все делается на электронной модели; стандартные элементы, детали, решения и т.д. уже имеются в CAD-системе и создавать их каждый раз нет смысла, они просто достаются из базы данных; трехмерное моделирование дает понимание о работоспособности изделия, дизайне, инженерный анализ модели – о его качестве, надежности еще до начала производства; чертеж получается на основе трехмерной модели, с наложением ассоциативной связи, так при изменении модели, чертеж изменится автоматически.

Перечислять все факторы просто не представляется возможным их очень много. Отметим, что понятие «автоматизированное проектирование» говорит само за себя. Позитивный эффект от использования CAD-систем с каждым годом становится все больше и больше, так как системы совершенствуются, всё больше задач становится возможно решать в автоматизированном режиме или в ещё более автоматизированном режиме. Наиболее известными CAD-системами являются: AutoCAD, Компас-3D, NX, SolidEdge, Catia, Creo, Solid Works, Fusion 360, Power Shape и многие другие. Данных систем достаточно много, отличаются графическим ядром, функциональными возможностям, но в целом очень похожи; и каждое предприятие выбирает систему, для решения соответствующих специфичных задач.[29]

Отметим, что сочетание промышленных и информационных технологий порождает новые возможности, хотя не все ожидания оправдываются, и сегодня выбрать наиболее эффективную автоматизированную систему для проектирования продукции, является не простой задачей. Четвертую промышленную революцию, или «Индустрию 4.0», которой отроду менее десятилетия, можно назвать итогом столкновения волны новейших информационных технологий с технологиями промышленной автоматизации, которые десятилетиями развивались относительно «неспешно». Синергия двух направлений дала огромный экономический эффект, который уже начал проявляться в работе промышленных предприятий: появляется более точное и качественное производство с меньшими эксплуатационными расходами; сокращаются простои на профилактику оборудования; сокращаются расходы на логистику, сроки поставок; снижается травматизм.

Многие аналитики уверены, что в ближайшем будущем рынок ждет массовая перестройка производства. Однако уже обозначились нестыковки старого с новым. Проявились серьезные принципиальные проблемы в области интеграции и стандартизации, правового регулирования и конфликта коммерческих интересов. Наконец, особое место в новой системе занимает вопрос безопасности людей – как сотрудников производства, так и живущих в непосредственной близости от промышленных объектов. Такие вопросы невозможно устранить простым обновлением мобильного приложения или операционной системы. Все перечисленное означает, что сегодня нельзя объединить весь комплекс производства в единый «организм».

В продолжении темы, нелишним будет рассмотреть сущность четвертой промышленной революции(«Индустрия 4.0»). Впервые термин «Индустрия 4.0» (Industry 4.0) появился в национальной стратегии развития Германии на 2011 год. Он прозвучал в привязке к технологиям встраиваемых систем (embedded systems). Термин обозначает отход от примитивной автоматизации производства с ее многочисленными автономными индустриальными роботами к уровню сетевых «кибер-физических систем». Речь информационной координации между системами и персоналом. В послании Федерального министерства образования и исследований Германии, которое представило новую стратегию развития, была расшифровка: «Машины, которые взаимодействуют друг с другом, сообщают друг другу о неполадках в процессе производства, определяют сокращение запасов производственных материалов и заказывают их пополнение, именно таково видение Индустрии 4.0». Индустрия 4.0 представляет собой революционный путь развития производства, а не эволюционное объединение интернета вещей, больших данных, аналитики и машинного обучения с производственной техникой. Чтобы лучше понять, почему инициативу Industry 4.0 называют «четвёртой промышленной революцией», рассмотрим предшествующие промышленные революции. Характеристика промышленных революций представлена на рис.3.[30]

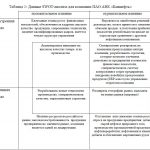

Основными основополагающими принципами Industry 4.0 являются: совместимость, виртуализация, децентрализация, данные реального времени, сервис- ориентированность, модульность, табл.1.

Неотъемлемой составляющей концепции Industry4.0 является управление жизненным циклом изделия. Продукты становятся всё более сложными. Следовательно, всё большее число специалистов из различных областей должны работать как единая команда в одной информационной среде для применения лучших практик для проектирования инновационного продукта. Такую среду для создания, производства и внедрения новых продуктов предоставляют PLM (Product Lifecycle Management) системы. PLM системы управляют процессами проектирования, производства и обслуживания продукта. В настоящее время PLM системы становятся не только центральным репозиторием данных, связанных с продуктом, бизнес- процессами, производственными процессами, CAD, CAM и PDM инструментами для объединения менеджеров и инженеров в единое информационное пространство. PLM становится стратегическим бизнес подходом для создания инновационных продуктов, их разработки и внедрения.

Приложение 1.Методики и технологии PLM-систем

[collapse]

Приложение 2. Функциональные возможности системы CATIA

[collapse]

Приложение 3. Подсистемы и задачи, решаемые системой DELMIA

[collapse]

Приложение 4. Продукты системы ENOVIA

[collapse]

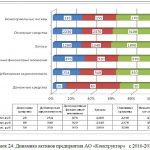

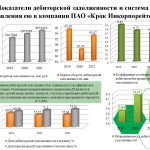

Приложение 5. Результаты расчетов основных финансовых показателей предприятия

[collapse]

Приложение 6. Риски при внедрении системы автоматизации

[collapse]

Приложение 7. Свойства пакета SmarTeam Engineering Express

[collapse]

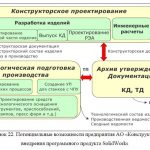

Приложение 8. Решение задач технической подготовки производства под управлением PDM — системы SmarTeam на предприятии АО «Конструктор»

[collapse]

Приложение 9. Характеристика рабочих мест специалистов в среде ЕИП на предприятии АО «Конструктор»

[collapse]

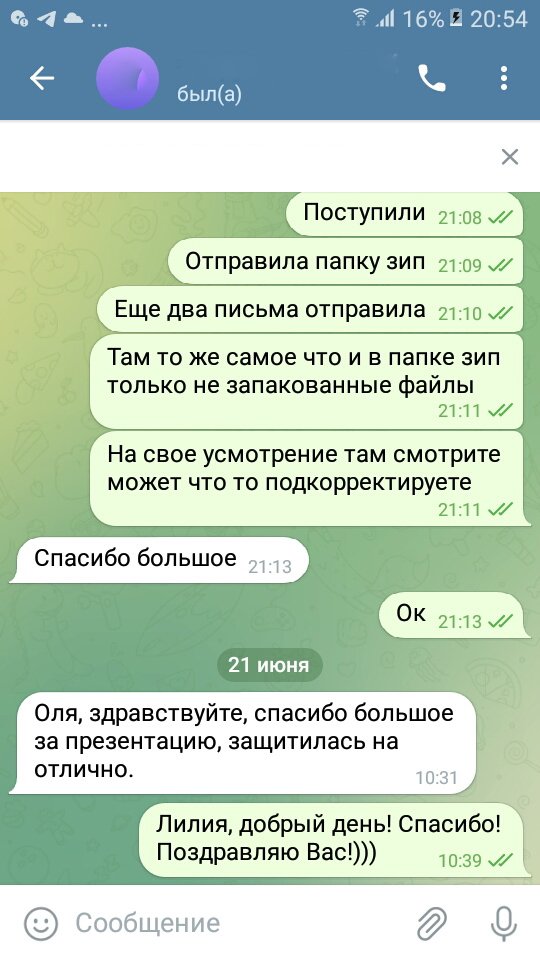

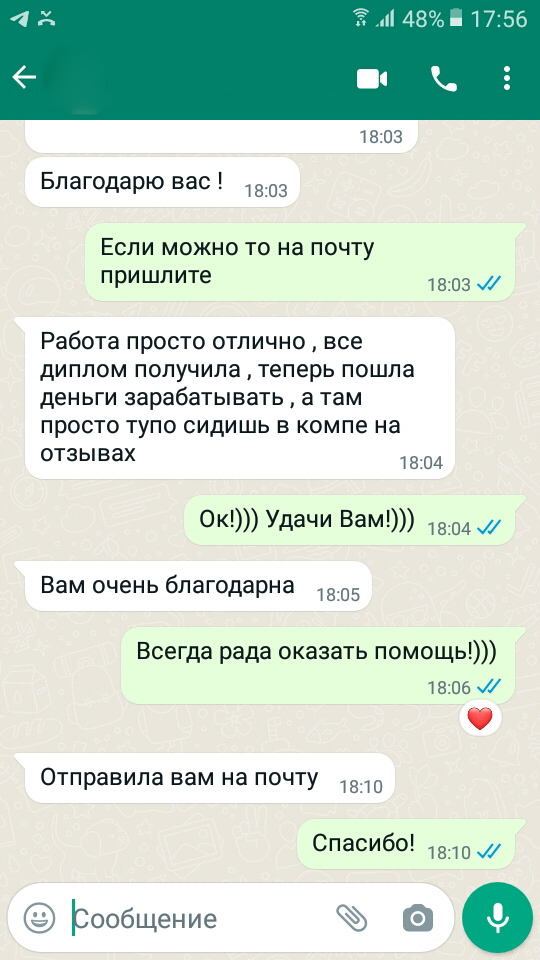

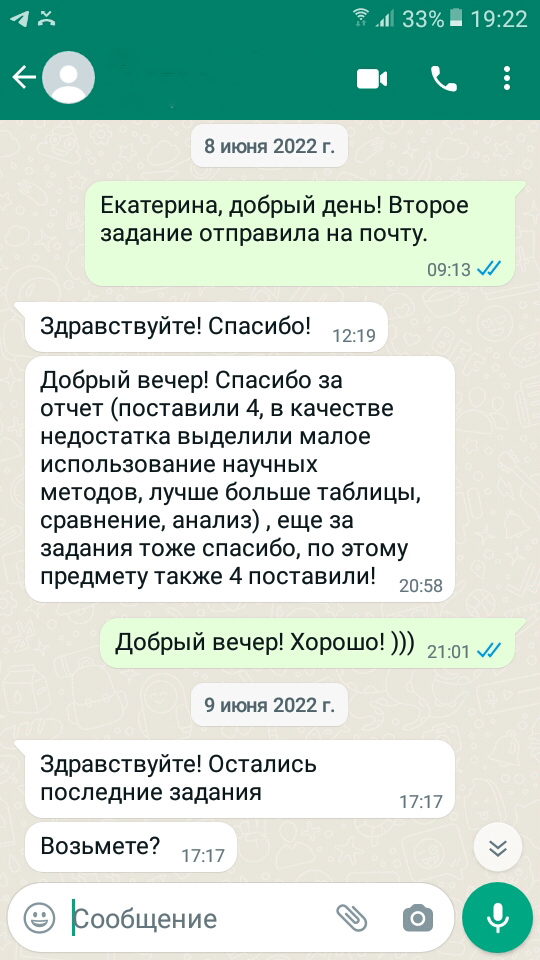

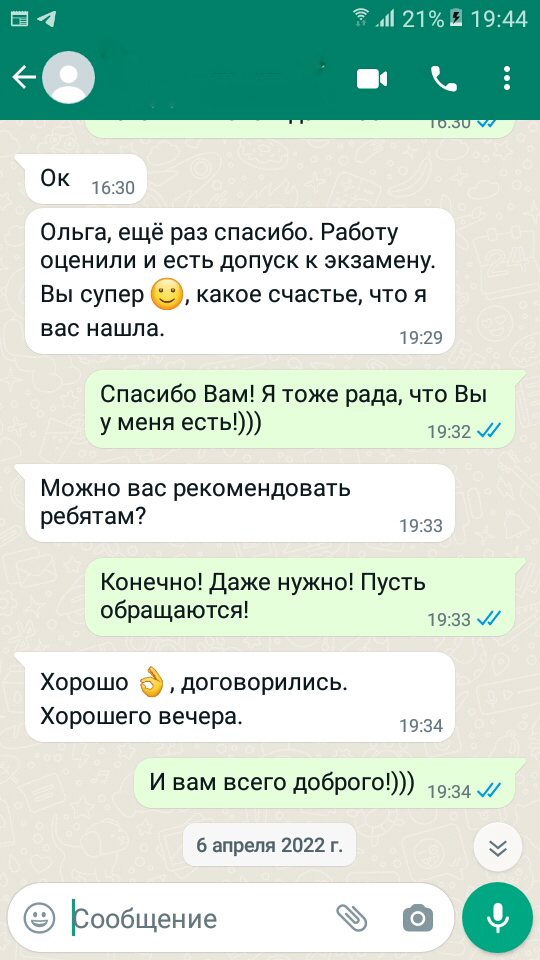

Диссертация на заказ без посредников